涂装工艺包括表面处理的前处理和后期涂装的两大部分。前期表面处理的质量直接影响后期涂层对被涂工件基材的附着力及 材料的耐腐蚀性能。因此,我们要获得高质量的产品,必须要严格将涂装前的表面处理作业精益求精地去处理好。那么我们的工件在前期表面处理时,要达到什么样的程度才能算是合格而保质呢?见以下四个标准:

①无油污及水分;

②无锈迹及氧化物;

③无酸、碱等残留物;

④工件表面达到一定的粗糙度。

经过以四个要求达标后,工件表面处理合格后,经干燥除去水分,即可进入涂装,涂装可以分为以下几个环节。

1、涂装前处理工艺

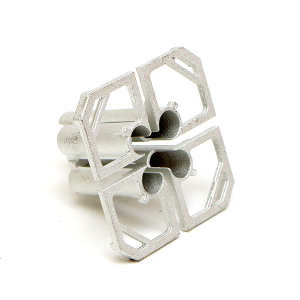

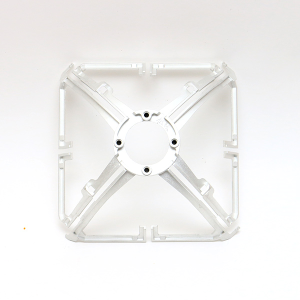

根据工件材质的不同,其前处理的工艺要求也是有差别的。如铜、铁、铝及铝合金或塑料等

1.1 钢铁件前处理工艺

钢铁表面的预处理一般包括除油、除锈、磷化等工艺过程,具体为:脱脂 → 二道水洗 → 表调处理 → 磷 化 → 二道水洗 → 去离子水洗。

2、脱脂

将工件表面油污除去。除油的方法有碱性溶液除油、乳化剂除油、溶剂除油及超声波除油等。碱性溶液是一种常用的除油剂,它是利用强碱对植物油的皂化反应,形成溶于水的皂化物达到除油脂的目的。纯粹的强碱液只能皂化除掉植物油脂而不能除掉矿物油脂。因此人们通过在强碱液中加入表面活性剂,利用活性剂的乳化作用达到去除矿物油的目的。碱性溶液除油剂一般采用 NaOH ,Na2 CO3 ,Na3PO4 ,焦磷酸及Na2SiO3等,如采用浸渍法,溶液浓度控制在3%~ 6%;采用喷淋法时,溶液浓度可控制在0.5%~3%。碱性溶液的除油能力随pH的升高而增强

3、水洗

水洗为主要辅助工序,在脱脂、磷化后都采用,以清除残存在工件上的各种溶液的残渣,水洗彻底与否直接影响工件涂层的质量和防腐能力。为节约能量,此二道水洗可采用逆流漂洗技术。在磷化后的最后 一 道水洗应采用去离子水洗以确保磷化质量。

4、表面调整

磷化前的表面调整处理可消除由于碱性脱脂而造成的表面状态不均匀性,经磷酸钛盐溶液 (胶体钛) 预处理的零件表面(界面) 能产生电位,活化表面,从而产生大量的自由能,增加了磷化晶核数目,使 晶粒变得更加微细,加速成膜反应。 表面调整剂主要有两类:一种是酸性表调剂,如草酸,另一种是胶体钛。两者应用都非常普及,两者兼备有除轻锈的作用,在磷化前处理中是否选用表调工序和选用哪一种表调剂视由工艺和磷化膜的要求 决定的。 一般原则是涂漆前打底磷化、快速低温磷化需要表调。如果工件在进入磷化槽时,已经二次生锈,最好采用酸性表调,但酸性表调只适合于>/ 50 ℃ 的中温磷化。一般中温锌钙系不表调也行,铁系不需要表调。